RATTPACK® Flexibles GmbH

Prozessoptimierung Lösemittelrückgewinnungsanlage (Rattpack)

Ausgezeichneter Meilenstein 2025

Über das Unternehmen

Die Rattpackgruppe entwickelt seit über 60 Jahren innovative Verpackungslösungen, die mittels Offset-, Tief-, Digital-, und Heißdruckverfahren hergestellt werden. Die Kunden sind im Bereich der Pharma-, Medizin-, und Lebensmittelindustrie angesiedelt. Die RATTPACK® Gruppe vereint in ihrem Konzernverbund eine Reihe von sieben Unternehmen mit Standorten in Österreich und Deutschland. Die gesamte RATTPACK® Gruppe ist nach EN ISO 14001:2015 und nach EN ISO 50001 zertifiziert.

Die kontinuierliche Verbesserung der Energieeffizienz und der Beitrag zum Klimaschutz sind bei RATTPACK tief verankert. Seit 2014 ist RATTPACK nach der Energiemanagementnorm ISO 50.001 und der Umweltmanagementnorm ISO 14.001 zertifiziert. Zentrale Elemente dieser Managementsysteme sind die Verankerung von Zielen und Strategien bei der Geschäftsführung sowie die Implementierung eines kontinuierlichen Verbesserungsprozesses in Form eines PDCA -Zyklus (Plan, Do, Check, Act). Zusätzlich ist RATTPACK bereits seit 2014 Mitglied bei den Vorarlberger Energieeffizienznetzwerken, die sich drei- bis viermal pro Jahr treffen, um sich unter anderem zu ausgewählten Themen der industriellen Energieeffizienz auszutauschen.

Innerhalb der RATTPACK Gruppe stellt der Standort in Wolfurt einen wesentlichen Energieverbraucher dar. Vor diesem Hintergrund arbeitet das Team um Stephan Fischnaller schon vor Inkrafttreten des Energieeffizienzgesetzes an der Verbesserung der energiebezogenen Leistung. Bei Sanierungen und Neubauten werden Maßnahmen gesetzt, um die Energieeffizienz zu steigern und den CO2-Fußabdruck zu reduzieren.

© RATTPACK Flexibles GmbH

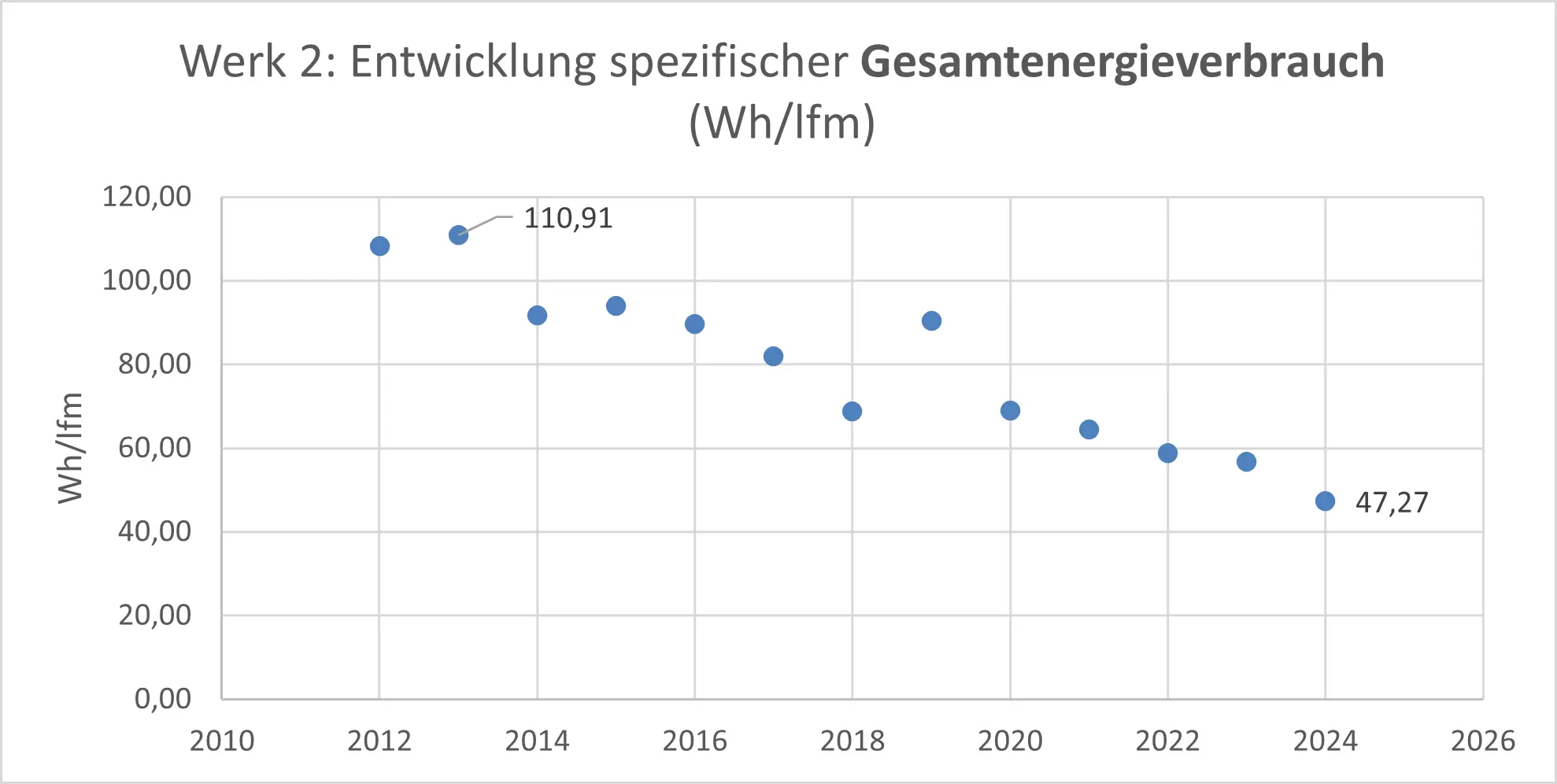

© RATTPACK Flexibles GmbH Seit 2012 wird der monatliche Verbrauch von Strom und Erdgas/Heizöl gemeinsam mit relevanten Variablen aus der Produktion (Laufmeter, Betriebsstunden) erfasst. In diesem Zeitraum reduziert sich der spezifische Stromverbrauch um 50 Prozent und der spezifische Gasverbrauch um 60 Prozent. Die beschriebene Reduktion ist fortlaufend. Projektspezifisch werden Baseline-Modelle nach ISO 50006 und ISO 50015 angewendet.

Ausgezeichneter Meilenstein 2025

Prozessoptimierung Lösemittelrückgewinnungsanlage

Vor Umsetzung der Maßnahme

Beim Drucken und Kaschieren wird Lösemittel in den Trocknern freigesetzt, von einem warmen Luftstrom aufgenommen und zum großen Teil in Richtung einer Lösemittelrückgewinnungsanlage transportiert. In einem ersten Schritt wird die lösemittelhaltige Luft gekühlt und dann über Aktivkohle-Adsorber geführt. Die Aktivkohle adsorbiert das Lösemittel aus dem belasteten Abluftstrom. Der gereinigte Abluftstrom wird anschließend über einen Kamin an die Umwelt abgegeben.

Mit der Zeit erschöpft sich das Aufnahmevermögen der Aktivkohle. In festgelegten Zyklen ist daher die Aktivkohle in den Adsorbern zu regenerieren. Dazu wird der zu reinigende Adsorber mit heißem Stickstoff durchflutet, der das Lösemittel aus der Aktivkohle aufnimmt. Der mit Ethylacetat angereicherte heiße Stickstoffstrom wird sodann über einen Kondensator geleitet, in dem das Ethylacetat aus dem Gasstrom auskondensiert. Anschließend wird der Stickstoffstrom wieder erhitzt und über die Kohle geführt, bis dieser ausreichend gereinigt ist.

Bei einer vertiefenden Analyse hat sich gezeigt, dass im Kondensator eine Temperatur von 0 °C vorliegt. Durch eine Reduktion der Kondensationstemperatur auf -10 °C kann laut Hersteller der Anlage die Anzahl der Regenerationszyklen reduziert werden, was eine Einsparung im Bereich der Wärmeenergie bringt.

Nach Umsetzung der Maßnahme

Mit der bisherigen Kälteanlage, die mit den Kältemittel 410A betrieben wurde, kann diese Temperatur nicht zuverlässig erreicht werden. Zur Optimierung des Reinigungsprozesses und zur Einsparung von thermischer und elektrischer Energie wurde daher eine neue Kälteanlage mit dem Kältemittel Ammoniak installiert. Durch den Umstieg auf Ammoniak erfolgt der Kältetransport zu den Kühlstellen nicht mehr über das Kältemittel, sondern über einen Solekreislauf. Neben dem Einsatz eines zukunftsfähigen Kältemittels hat der Einsatz der neuen Kälteanlage noch folgende Vorteile:

- Die Reinheit des Rohdestillats kann gesteigert werden, sodass überschüssiges Regenerat direkt ohne nachgeschalteten Destillationsschritt verkauft werden kann. Damit kann für diesen Teilstrom (186.000 kg laut Lösemittelbilanz 2024) der Energieaufwand für die Destillation eingespart werden (Wärmeenergie und Strom).

- Nur jene Menge an Rohdestillat wird über die Vakuumdestillierkolonne zu reinem Ethylacetat gereinigt, die auch in der Produktion wieder eingesetzt wird (1.099.338 kg laut Lösemittelbilanz 2024).

- Die Aktivkohle kann durch die Regeneration besser gereinigt werden, womit das Aufnahmevermögen bei der neuerlichen Beladung steigt. Dadurch kann laut Hersteller pro Tag ein Regenationszyklus eingespart werden. Die Umstellung auf die tiefere Kondensationstemperatur sowie die Ausschleusung des verkaufbaren Rohdestillats erfolgten mit Jahreswechsel 2023/24. Die NH3-Kälteanlage wurde im Sommer 2024 in Betrieb genommen.

| Bereich | Ergebnisse |

|---|---|

Energieträger | Strom (7 %), Erdgas (97 %) |

Gesamtenergieverbrauch (thermisch + elektrisch) | 12.434.792 (12.019.786) kWh/Jahr |

Energieeinsparung | 1.249.651 kWh/Jahr |

Umweltförderung Inland | Ja |